對過去的一年,眾多機床生產(chǎn)廠商都深感不易,面對市場需求持續(xù)不振、洋品牌大舉“入侵”的不利局面,要想突出重圍,重振國產(chǎn)機床雄風,談何容易。

然而,就是在這樣困難重重的逆境中,大連機床視挑戰(zhàn)為機遇,通過對產(chǎn)品結構進行合理調整,在技術、生產(chǎn)、管理等方面的力求創(chuàng)新與升級,使企業(yè)的核心競爭力顯著提升,創(chuàng)新性機床產(chǎn)品不斷涌現(xiàn),實現(xiàn)了在振興中的自我超越。

近年來大連機床針對航空航天、新能源、汽車、船舶等用戶領域對高端數(shù)控機床不斷增長的需求,潛心研發(fā)高端數(shù)控機床產(chǎn)品,努力提高產(chǎn)品附加值;同時,又以雄厚的技術儲備,加緊研發(fā)生產(chǎn)3C和通信、計算機等新興產(chǎn)業(yè)急需的機床新品,產(chǎn)品由傳統(tǒng)產(chǎn)業(yè)向新興產(chǎn)業(yè)延伸。據(jù)悉,在新興產(chǎn)業(yè)領域,大機的目標是達到或超過日、韓水平,到“十二五”末躋身國際先進行列。目前大機已與世界幾大IT巨頭建立了合作關系。

第15屆上海國際機床展開幕在即,大連機床將在此次展會上推出眾多新研發(fā)的機床,以新、特、優(yōu)奪取廣大專業(yè)觀眾的視野。本期《東博報》擷取部分大連機床的產(chǎn)品,予以先期刊發(fā),以饗讀者。

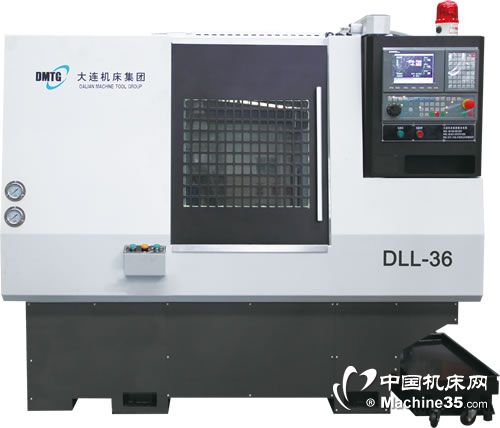

DLL-36數(shù)控車床

DLL-36臥式數(shù)控車床是兩軸聯(lián)動數(shù)控車床,主機床身采用鑄造成形,床身導軌45°傾斜布局,具備較高的剛性,可保證高精度切削加工。特別適用于燈飾、水暖儀器、自行車等多種行業(yè)的批量性機械零件的加工,能對鋁、銅不銹鋼、尼龍、鋼、鐵等金屬、非金屬材料的切削加工,可對Φ100mm以內的軸類零件及Φ200mm以內的盤類零件進行各種車削加工。

DLZ-20(曲軸)法蘭孔加工機床

該機床主要用于曲軸端面孔的加工,適合于工件長度為500毫米~1300毫米范圍內的各種曲軸類零件的兩端面上各孔的加工。該機床具有良好的剛性和較高的自動化程度,操作簡便,加工精度高,適合于大批量生產(chǎn)。

DL8620滾珠絲杠數(shù)控硬車

DL8620滾珠絲杠數(shù)控硬車機床是加工滾珠絲杠的專用機床。主機床身采用整體鑄造成形,床身導軌45°傾斜布局,具備較高的剛性和吸震性,可保證高精度切削加工。控制系統(tǒng)采用FANUC 0i-TC系統(tǒng)和AC交流伺服驅動。高剛性的主軸:主軸前后端采用NSK精密高速主軸軸承組,并施加適當?shù)念A緊力,配合最佳的跨距支撐以及箱式主軸箱,使主軸具有高剛性。

此機床可對Φ63mm以內的滾珠絲杠進行軟硬車削加工,硬車工件硬度為HRC62~HRC63。在滾珠絲杠的加工過程中,以車削工藝替代磨削工藝,大大提高了生產(chǎn)效率。高可靠性的刀架:配置高剛性液壓刀塔,具有較高的可靠性和重復定位精度。

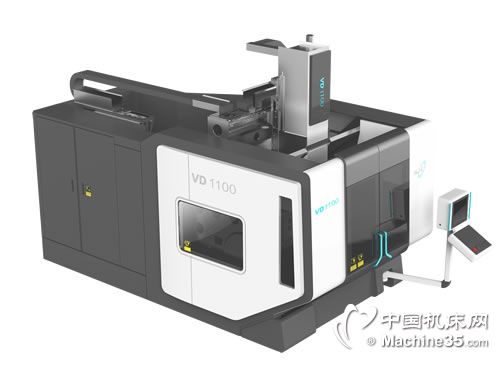

VD1100立式加工中心

VD1100立式加工中心采用了國際流行的改進龍門式結構,三向坐標移動,工作臺固定不動的方式,從而使機床的加工能力不受加工工件重量的影響,精度保持性好,三向導軌均采用高速、高剛性以及高性能的直線滾動導軌副(X、Y、Z軸),Y向采用三導軌雙驅動結構,提高了機床的動態(tài)性能,達到理想的動力平衡。HSK A 100直聯(lián)主軸最高轉速可達10000r/min。HSK A 63電主軸最高轉速可達20000r/min;不僅適用于航空航天、汽車及機車車輛類零件的加工,更適合于模具行業(yè)零件的加工,而且可與其它機床并機聯(lián)線使用。零件一次裝夾后可完成銑、鏜、鉆、擴、鉸、攻絲等多工序加工,具有自動化程度高、可靠性強、操作簡單、方便、宜人,整體造型美觀大方、機電一體化程度高等優(yōu)點。

DLA-20車削中心

DLA-20車削中心床身結構合理,40°整體傾斜床身,排屑方便,剛度好。伺服主軸電機具有良好的機械特性,8倍的寬恒功率調速范圍。高精度、高剛性的直線滾動導軌。尾座為鑲鋼導軌,液壓自動鎖緊。主軸前端配有3套無間隙軸承,終生免潤滑。0.001°的編碼器空套在主軸上確保C軸定位精度。12工位液壓驅動刀塔與橫向滑臺一體結構,保證了刀塔的剛度。刀塔帶Y軸。

DX-500J金屬雕銑機

該雕銑機適用于手機、MP3、MP4等的外殼表面倒角的拋光,具有主軸轉速高,振動小等特點。配有5微米高精密切屑過濾裝置,滿足各種高光面的加工無損表面。操作方便、快捷;快速位移定位精度高。

VDT550立式車銑加工中心

VDT-550立式車銑加工中心是大連機床集團(DMTG)自主研發(fā)生產(chǎn)的以車銑加工為主體的機床。機床Y向運動采用直線驅動形式,消除了傳統(tǒng)絲杠傳動反向間隙誤差,提高機床的重復定位精度。工件一次裝夾可以完成5面加工,精度高;主軸采用直聯(lián)式結構,最高轉速達12000rpm,C軸最高轉速可達1500rpm,Y軸采用直驅技術快速移動速度可達60rpm,三軸的聯(lián)動可以對工件進行快速加工,節(jié)省節(jié)拍,提高效率。可實現(xiàn)車、銑、鉆等多種工序,適合復雜零件的高精度加工。是航空航天、軍工、模具、精密儀器、電子產(chǎn)品等行業(yè)的關鍵設備。

DSP1000雙端面拋光機

DSP1000雙端面拋光機床體現(xiàn)了最前衛(wèi)的設計和理念。精密控制系統(tǒng)、驅動系統(tǒng)、冷卻系統(tǒng)和測量技術提供了工藝的可靠性,使得整個系統(tǒng)易于操作。設備上旋轉臂可自動旋進旋出,快速方便地裝卸工件及更換工件托盤。該設備廣泛應用于玻璃、陶瓷、金屬等各種零件的表面拋光處理。機床剛性好,加工精度高;獨立可調的驅動電機,可在最高厚度尺寸精度要求下同時達到最優(yōu)的平面度、平行度、表面光潔度。操作界面人性化,操作方便。

BK1614數(shù)控橋式龍門加工中心

為了提高汽車模具的制造效率,大連機床集團橋式龍門數(shù)控機床在設計方面采用固定工作臺的高架橋式動梁結構,克服了普通龍門銑床不能承載大型模胚的缺點。整機床身、立柱、工作臺聯(lián)體鑄造,剛性好,并在鑄件粗加工后二次回火消除內應力,保證床身在加工大型模具過程中的穩(wěn)定性,設計中采用四軌雙驅動高速傳動機構。采用進口重型五面體主軸可編程360度;5度一分位自動旋轉,能夠保證工件一次裝夾后,完成多個面的加工(即除安裝底面外72個臥式面和一個立面的銑、鏜、鉆、攻絲等工序加工),減少裝夾校正次數(shù),有效地保證每個面的形位公差精度。自動化程度高,兼有立式加工中心和臥式加工中心的功能。配德國ZF變速箱,可實現(xiàn)重載切削。適合精密汽車模具和大型機械配件的加工制造,比傳統(tǒng)機床效率提高兩倍以上。

該機縱向導軌采用四軌同步雙驅動結構,傳動精度平穩(wěn)可靠,三向進給傳動采用C3級精密絲桿和高品質P級精密滾柱直線導軌,五面體主軸旋轉定位由高精度鼠牙盤實現(xiàn),定位精度高。采用雷尼紹激光干涉儀進行螺距和間隙補償保證機床定位精度。與國外同類機床(同配置)相比,價格僅為國外同類機床的50% 。